導入

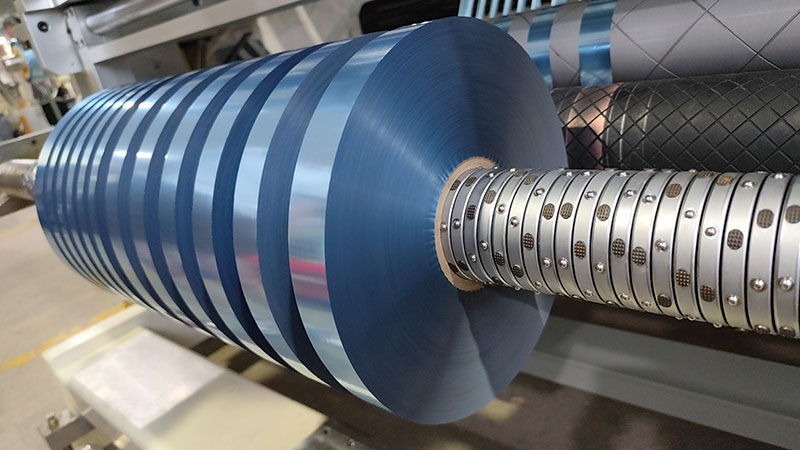

ホットスタンプ用紙(ホットスタンプ箔とも呼ばれる)のスリット加工は、幅広のマスターコイルを顧客のニーズに合わせて特定の幅の細幅コイルにスリットする重要な再加工工程です。スリット品質は、紙の平滑性、位置合わせ精度、ホットスタンプ効果など、自動ホットスタンプ機におけるホットスタンプ用紙の性能に直接影響します。PET、OPP、PVCは、基材とコーティングの物理的特性が異なるため、スリット加工のポイントと機器選定において大きな違いがあります。

パート1:異なる材質のホットスタンプ紙のスリット工程のポイント

1. PET(ポリエステル)ホットスタンプ用紙

• 材質特性:高いベースフィルム強度、高い引張強度、優れた寸法安定性、耐熱性。最も高級で、最も一般的に使用されているホットスタンプ用紙の基材です。

• スリット加工の難しさ:

◦ 硬度と靭性:PETベースフィルムは硬いため、刃には高い耐摩耗性が求められます。切断面が不均一だと硬いバリが発生しやすく、使用中に傷や巻きムラが発生します。

◦ 静電気の問題: PET は大量の静電気を発生する傾向があり、ほこりの吸着、フィルムロールの緩み、さらにはスリット加工中にコーティングが破損する原因にもなります。

• プロセスポイント:

◦ 刃の選定:硬度、切れ味、耐摩耗性に優れた丸刃(タングステンカーバイドなど)を使用する必要があります。「せん断」と呼ばれる切断方法は、通常、片面刃とベースナイフ(カーバイドディスクカッター)を組み合わせて用いられます。この切断方法は、押し出しによる変形がなく、きれいで滑らかなトリミングを実現します。

◦ 張力制御:大きく安定した張力が必要です。PETは引張耐力が強く、高い張力は巻き取り(ITO)の密着性と整列性を確保します。張力の変動は、フィルムロールに「菊模様」が現れたり、内側が緩んで外側が締まったりする原因となります。

◦ 静電気除去:静電気を効果的に中和するために、スリットポイントの後、巻き取り前に効率的な静電気除去装置(イオンロッド、静電ブラシなど)を設置する必要があります。

◦ 圧力と角度: 円形ナイフの角度と圧力を正確に調整して、瞬間的なせん断を保証し、過度の圧力によるコーティングの圧縮接着を回避します。

2. OPP(延伸ポリプロピレン)ホットスタンプ紙

• 材料特性:ベースフィルムは柔らかく、引張延性は良好ですが、引張強度は低く、変形しやすく、高温に耐えられません。

• スリット加工の難しさ:

◦ 引張変形しやすい: 張力制御が不適切だと、フィルムロールが簡単に伸びたり、破損したりして、その後のホットスタンピングの位置合わせ精度に影響を及ぼします。

◦ バリが発生しやすい: 柔らかい素材は、スリット加工時にバリを切断するのではなく、バリを伸ばして切断する傾向があり、美観と使用性に影響します。

◦ 耐熱性が低い: スリット速度が速すぎるため、刃が擦れて熱が発生し、OPP が局所的に収縮して変形する可能性があります。

• プロセスポイント:

◦ ブレードの選択:クラッシュカット/センターサーフェスワインドスリット、または鋭利なレイザーカットスリット。押し出しタイプは片刃のブレードでボトムローラーに直接押し当ててフィルムを切断しますが、エッジの接着を防ぐため、圧力調整には注意が必要です。ブレードの鋭利さは非常に重要です。鈍いブレードはフィルムを引っ張ってしまいます。

◦ 張力制御:小さな張力と高精度な制御が必要です。自動張力制御システムを採用しており、フィルムコイルコアの潰れを防ぐため、始動張力を低く設定する必要があります。コイル径が大きくなるにつれて張力を徐々に下げるテーパー張力制御機能も必要です。

◦ 速度制御: 摩擦熱の蓄積を避けるため、スリット速度は速すぎてはなりません。

◦ コアの選択: 紙のコアが弱い張力で変形するのを防ぐために、強力なプラスチック製または金属製のコアを使用します。

3. PVC(ポリ塩化ビニル)ホットスタンプ用紙

• 材料特性: 柔らかく、延性に優れ、通常は厚く、可塑剤を含みます。

• スリット加工の難しさ:

◦ くっつきやすい: PVC に含まれる可塑剤により、圧力と温度によってフィルム層間に接着が生じ、簡単に「油染み」が生じたり、スリットや巻き取り後にスムーズに巻き戻せなくなったりすることがあります。

◦ 切断刃の押し出し変形:軟質材料の押し出しスリット加工では、切断刃が圧力により内側に膨らみやすく、「弓形」欠陥が発生します。

◦ 弾性記憶: PVC は切断後にわずかに収縮するため、スリット幅の絶対精度に影響します。

• プロセスポイント:

◦ ブレードの選択:非常に鋭いブレードが重要です。「シアカット」は、はみ出しや歪みを最小限に抑え、最もきれいな切断面が得られるため、推奨されます。代替案として、吊り下げスリットもご利用いただけます。

◦ 張力制御:中程度の安定した張力を使用します。張力が強すぎると糸が固着しやすくなり、弱すぎると巻き取りムラが発生します。

◦ 冷却対策: スリット速度が速い場合は、熱の蓄積によって接着が悪化するのを防ぐために、ブレードまたは接触ローラーを冷却することを検討してください。

◦ 環境制御:PVC 材料の特性の変化を避けるために、スリット工場の温度と湿度を安定した範囲内に制御します。

パート2:機器選択ガイド

スリッター機を選択するときは、柔らかく薄い素材に対する精度、制御性、柔軟性を優先してください。

コアコンポーネントの選択に関する提案

1. 切断方法:

◦ 「ツインシャフト、デュアルドライブシャーリングスリッター」を推奨します。このモデルは最高の切断品質と幅広い用途(特にPETおよびPVC)を備えています。

◦ 吊り下げスリット加工: コストが低く、OPP や PVC のスリット加工の要求がそれほど厳しくないのに適していますが、ブレードの寿命と切れ味には非常に厳しいため、頻繁に交換する必要があります。

◦ スクイーズスリット:非常に薄い材料に適していますが、コーティングされたホットスタンピング紙の場合、圧力の問題によりエッジ品質の問題が発生しやすいため、通常は最初の選択肢にはなりません。

2. 張力制御システム:

◦ 完全自動化された閉ループ張力制御システムを選択する必要があります。これがスリット加工の品質確保の核となります。

◦ システムには、巻き出し張力制御、牽引張力制御、巻き取り張力制御が含まれている必要があります。

◦ 巻き取りにはテーパー張力制御が必要であり、OPP などの材料特性に基づいて張力曲線をカスタマイズできる必要があります。

◦ 磁性粉クラッチ/ブレーキは段階的に廃止され、より精度、応答性、エネルギー効率に優れたサーボモーター駆動のベクトルトルク制御システムを選択する必要があります。

3. ブレードホルダーシステム:

◦ 高精度、高剛性のツールホルダーを選択し、上部ツール軸と下部ツール軸の平行度と振れ誤差が極めて小さくなるようにして下さい。

◦ ツール位置調整モード:手動微調整は多品種少量生産に適しており、電気/空気圧自動ツール調整は大量生産および単一仕様生産に適しており、効率が高くなります。

◦ ベースナイフ(アンビルロール)は、高硬度で耐摩耗性のある合金鋼で作られている必要があります。

4. 静電気除去装置:

◦ 必須。イオン化静電気除去棒(イオンロッド)を選択し、スリット後の経路に設置する必要があります。除去効果を確実にするために、高圧発生器を装備するのが最適です。

5. ウェブガイドシステム:

◦ 高品質のスリッターには、マスターロールがスリッターナイフに入る前に常にエッジまたはラインの位置合わせを維持できるように、閉ループ光電補正システムが装備されている必要があります。これは、スリッター幅の一貫性を確保するための鍵となります。

6. 巻き戻しシステム:

◦ センターサーフェスワインド:押し出しスリット加工でよく使用され、プレスローラーの圧力を利用して巻き取りの強度を制御します。これはシンプルですが、正確ではありません。

◦ センター巻き取り: 巻き取り軸のトルクを利用して張力を制御するのが最も推奨される方法であり、特にサーボトルク制御を使用すると、最高の巻き取り効果が得られます。

◦ 非常に薄い素材の場合は、ギャップワインド機能を使用して貼り付きを防ぐことができます。

機器選択の概要表

| 機能/コンポーネント: | PETホットスタンプ紙のスリット加工の推奨 | OPPホットスタンプ用紙のスリット加工の推奨事項 | PVCホットスタンプ紙スリット推奨 |

| コアスリット法 | 高精度せん断切断 | せん断または鋭利吊り切り(カミソリカット) | 高精度せん断切断 |

| 張力制御システム | 全自動サーボ張力制御、高い張力安定性が求められる | 低張力とテーパー制御機能を必要とする全自動サーボ張力制御 | 全自動サーボ張力制御、中程度の安定した張力が必要 |

| ブレード材質 | 超硬耐摩耗性(例:炭化タングステン) | 鋭い高速度鋼またはセラミック刃 | 非常に鋭い高速度鋼またはメッキ刃 |

| 静電気除去 | エッセンシャル(高効率イオンウィンドスティック) | 推薦する | 推奨(ホコリの吸着を防ぐ) |

| 修正システム | エッセンシャル(高精度光電式) | エッセンシャル(高精度光電式) | エッセンシャル(高精度光電式) |

| 巻き方 | センターウィンド | センター巻き(テーパー張力制御付き) | センター巻き(オプション:固着防止のためのギャップ巻き戻し) |

| 追加の考慮事項 | 機器の剛性は良好で、高い張力に耐えられるものでなければならない。 | ローラーの硬さはフィルムの潰れを防ぐために適度なものでなければならない | 可塑剤の汚染を防ぐために、機器の清浄度は高い。 |

結論

1台のスリッターで、ホットスタンプ用紙のあらゆる素材に対応できるわけではありません。最善の戦略は次のとおりです。

1. 主な加工材料を明確にする:PETを主に使用する場合は、剛性と精度に優れたシャースリッターを導入する必要があります。OPPを主に使用する場合は、張力の微調整能力に特に注意を払う必要があります。

2. 高構成、高柔軟性の設備を選択する:サーボドライブ、全自動張力制御、高精度せん断ツールホルダー、および補正システムを備えたスリッターは、プロセスパラメータを調整することで、PET、OPP、PVCの3つの材料のスリッティングとの互換性が向上します。それぞれが究極の効果を達成できるわけではありませんが、高品質、多品種生産を実現するには最適な選択です。

3. プロセスと設備の同等の重視:最高の設備であっても、材料特性に応じてパラメータ(張力、速度、圧力、ツール角度)を調整するには、経験豊富なオペレーターが必要です。様々な材料に対応したプロセスデータパッケージ(レシピ)を蓄積することが、安定した生産の鍵となります。

このガイドが機器の選択とプロセスの最適化に役立つことを願っています。