以下は、紙管切断機の自動アップグレードにおけるインテリジェント切断と省エネ設計の体系的な計画であり、技術革新のポイントと実装パスを網羅しています。

1. インテリジェントカッティングシステムのアップグレード

1. AI視覚認識+レーザー測距

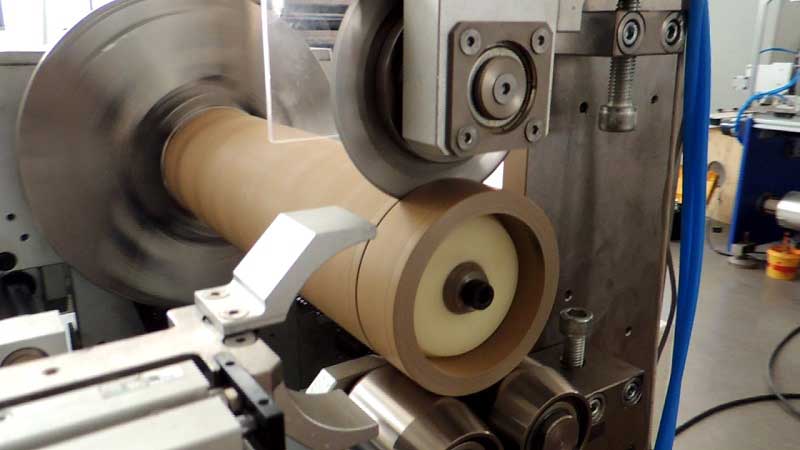

◦ ディープラーニングアルゴリズムを搭載した高解像度の産業用カメラが、紙管の直径、材質、表面の欠陥(変形や汚れなど)を自動的に識別し、切断パラメータをリアルタイムで調整します。

◦ レーザー測距モジュールは紙管の楕円度誤差を補正し、切断面の垂直性を保証します(精度 ± 0.1mm)。

2. 適応動的制御

◦ サーボモーターが切断カッターヘッドを駆動し、材料の硬度に応じて送り速度を自動的に調整します(圧力センサーによるフィードバック)(例:バリを減らすためにコルゲートチューブの速度を 20% 低下させる)。

◦ 工具破損検出システム: 電流の変動から工具の摩耗を検出し、アラームを発して操作を一時停止します。

3. デジタルツインのリハーサル

◦ 切削パスは 3D シミュレーション ソフトウェアによって最適化され、空送りが削減されます (一般的なアプリケーションではサイクル タイムが 15% 高速化されます)。

2. 省エネ・消費量削減設計

1. ハイブリッドドライブ

◦ メインドライブはサーボモーター + スーパーキャパシタエネルギーストレージを採用し、ブレーキ段階でエネルギーを回収します (測定されたエネルギー節約率 ≥ 25%)。

◦ 空気圧システムを周波数変換スクロールエアコンプレッサーにアップグレードし、ピストンタイプに比べて40%のエネルギーを節約します。

2. 熱エネルギーのリサイクル

◦ 切断時の摩擦熱はヒートパイプを通じて乾燥ユニット(オプション)に送られ、接着後の紙管が急速に硬化します。

3. スリープモードのインテリジェントな切り替え

◦ デバイスは、30 分間操作が行われないと自動的に低電力状態 (スタンバイ消費電力 < 50W) になり、振動センサーによってすぐに起動します。

3. IoTの統合

1. エッジコンピューティングゲートウェイ

◦ 生産データ(ツールあたりのエネルギー消費量、ツール寿命など)をローカルで処理し、主要な指標のみを MES システムにアップロードして、ネットワーク負荷を軽減します。

2. 予知保全

◦ 振動スペクトルに基づいてベアリングの状態を分析し、7 日前に障害を警告します (92% の精度)。

4. 導入メリット

• 効率向上:切り替え時間が 15 分から 2 分に短縮されました(QR コードスキャンによる自動パラメータ調整)。

• コスト削減:総合的なエネルギー消費量が 35% 削減され、工具寿命が 3 倍長くなります (インテリジェント潤滑システム)。

• 品質トレーサビリティ: カットバッチごとに DNA コードが生成され、原材料とプロセスパラメータが関連付けられます。

5. リスク管理

初期投資は高額(回収に約 18 か月)なので、段階的に導入することをお勧めします。

1. センサーと制御システムの設置を優先する

2. 工場デジタルプラットフォームのその後のドッキング

3. 最後に、生産ライン全体の適応的な連携を実現する

特定の紙管の仕様や生産サイクルの要件についてさらに話し合う必要があり、詳細なソリューションをカスタマイズできます。