ラベル印刷業界では、生産は多くの場合、巨大な原材料(フィルム、紙など)のロールから始まり、正確なサイズと完璧な品質を備えた数千ロールの完成ラベルで終わります。この「コイルから完成品まで」をつなぐ重要な架け橋となるのがスリッターです。不可欠なバックエンドプロセスである従来のスリッターは、長らく手作業に頼っており、効率の低さ、深刻な廃棄、品質の大きな変動といった課題がありました。今日、インダストリー4.0とインテリジェント製造の波に乗って、スリッターは大きなインテリジェント革命を遂げ、ラベル印刷企業全体の競争力を高める中核設備となっています。

まず、従来のスリットリンクの根本的な問題点

インテリジェンスの必要性を理解するには、まず従来のモデルの限界を理解する必要があります。

1. オペレーターの経験に大きく依存:ツールの位置計算、張力設定、圧力調整などのコアパラメータはすべて熟練者の「感覚」と「経験」に依存しており、人材育成サイクルが長く、標準化が困難です。

2. 生産効率のボトルネック:オーダー変更に時間がかかる。製品仕様(スリット幅、直径)を変更するたびに、機械を停止して手動で測定、位置決め、デバッグを行う必要があり、総合設備効率(OEE)に重大な影響を与えます。

3. 深刻な材料ロス:手作業によるナイフセッティングと試し切りでは、大量の「ヘッド材」ロスが発生します。張力制御が不安定だと、コイルが伸びたり、シワになったり、さらには破損したりして、歩留まりが低下します。

4. 品質の一貫性の保証が困難:バリ、インクの飛散、微細な傷など、手作業による目視検査ではすべての欠陥を見つけることが困難です。また、スリット精度(±0.1mm以上など)にも限界があり、後続のラベリングマシンによる高速自動生産に影響を及ぼします。

5. データサイロ化とトレーサビリティの困難さ:生産データ(メーター、スクラップ率、オペレーターなど)は手作業による記録に依存しており、非効率でエラーが発生しやすい。品質問題が発生した場合、スリット加工の特定のバッチや機械パラメータを迅速に追跡することができない。

第二に、インテリジェントスリッターのコアソリューション

上記の問題点に対応するため、最新のインテリジェント スリッターは、統合されたハードウェア アップグレードとソフトウェアの強化を通じて包括的なソリューション セットを提供します。

(1)インテリジェントな「ハードウェア」の基礎

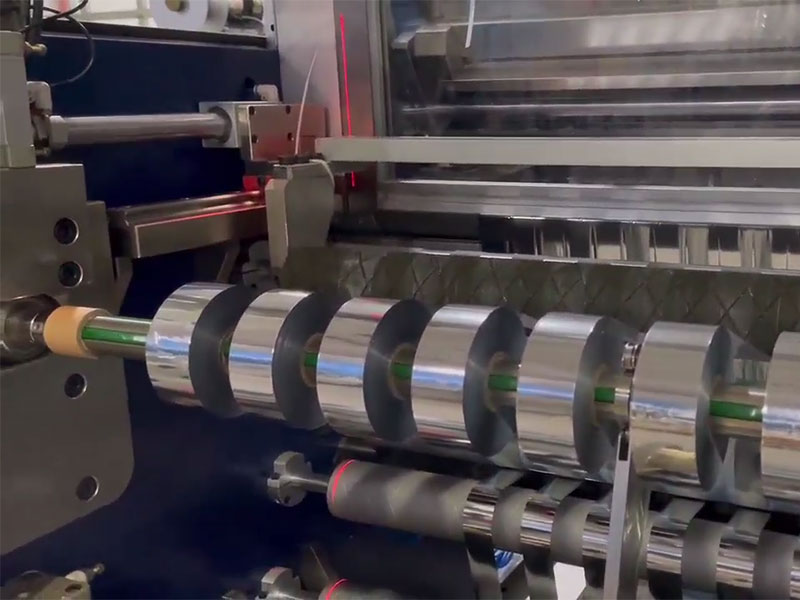

1. 高精度サーボ駆動システム:従来の機械式トランスミッションと磁性粉クラッチに代わる、ミリニュートンレベルの高精度な閉ループ張力制御システム。大巻から小巻まで、ロール全体にわたって一定の張力を維持し、伸びやシワを防ぎます。

2. 自動測位システム(APS):

◦ ツールホルダーの自動位置決め:オペレーターがHMIヒューマンマシンインターフェースでスリット幅とストリップ数を入力すると、システムが自動的にすべてのツールホルダーを所定の位置に正確に移動させます。精度は±0.05mm以上です。オーダーチェンジにかかる時間は数分から数秒に短縮されます。

◦ 自動排出アーム位置決め:コイルの直径に応じて、排出アームの高さと角度が自動的に調整され、無人運転を実現します。

3. マシンビジョンとオンライン検査システム:

◦ 自動エッジアライメント (EPC): コイルが常に正しい経路に沿って走行するようにガイドし、スリットがずれないようにします。

◦ 欠陥検出:高解像度カメラを内蔵し、スリット工程中に印刷欠陥、スリットバリ、汚れなどの欠陥をリアルタイムで検出して記録します。また、マーカーやインクジェットプリンターにリンクしてマーキングできるため、その後の不良品処理に便利です。

4. モノのインターネット (IoT) センサー: デバイス全体のセンサーが張力、圧力、速度、温度、振動などのデータをリアルタイムで収集し、状態監視と予測メンテナンスのためのデータ基盤を提供します。

(2)知的な「脳」と「ニューラルネットワーク」

1. 統合中央制御システム: スリッター機の「頭脳」として、すべての入力命令とセンサー データを処理する高度なアルゴリズムを実行し、各実行ユニットの正確な動作を調整します。

2. シームレスな製造実行システム(MES)統合:

◦ 自動発注:MES システムは、生産オーダー(材料仕様、スリットサイズ、数量などを含む)をスリット機制御システムに直接送信するため、手動による二次入力が不要になり、エラーが排除されます。

◦ 自動データレポート: スリット加工が完了すると、実際の出力、消費時間、スクラップの長さなどのデータが装置によって自動的に MES にアップロードされ、リアルタイムで透明性の高い生産データが得られます。

3. デジタルツインと仮想デバッグ:仮想環境でスリッター機のデジタルモデルを構築し、スリッター機のプロセスを事前にシミュレートし、ツールの位置配置の合理性を検証し、パラメータを最適化し、物理的なデバッグの無駄を最小限に抑えることができます。

4. クラウドプラットフォームとビッグデータ分析:デバイスデータはクラウドプラットフォームにアップロードされ、AIアルゴリズムによる詳細な分析が行われ、以下が実現されます。

◦ 予測メンテナンス: 振動と電流データを分析して、ベアリングやツールなどの主要コンポーネントの潜在的な故障を事前に警告し、「メンテナンス後」を「メンテナンス前」に変更して、計画外のダウンタイムを削減します。

◦ プロセス最適化: 膨大な生産データを収集し、AI はさまざまな材料や仕様における最適な張力や速度などのプロセスパラメータを独自に学習して推奨し、製品の品質と効率を継続的に向上させます。

第三に、インテリジェントソリューションがもたらすコア価値

1. 究極の効率向上:注文変更時間を80%以上短縮し、設備総合効率(OEE)を大幅に向上させ、小ロット・多品種の柔軟な生産を実現し、市場の変化に迅速に対応します。

2. 大幅なコスト削減と効率性の向上:

◦ 人員を節約: オペレーターの経験への依存度が低くなり、1 人で複数の機器を保護できます。

◦ 材料の節約: 試切断や試運転時の廃棄物が削減され、材料の利用率が 1 ~ 3% 向上します。

◦ 時間の節約: 生産効率が向上し、単位時間あたりの生産量が増加します。

3. 品質の飛躍的向上とトレーサビリティ:スリット加工の精度と一貫性はかつてないレベルに達し、高速自動ラベリングの確実な保証を提供します。全工程データが記録され、完成品のロールごとに製造時間、機械、パラメータまで遡って追跡できるため、品質問題の分単位の根本原因分析が可能になります。

4.「ブラックライト工場」に向けて:AGV(無人搬送車)や自動立体倉庫との連携により、原材料の積み込み、裁断から完成品の荷降ろし、入庫までの全工程の無人化を実現することが、将来のスマート工場構築の重要な部分です。

第四に、将来の見通し

スリッターのインテリジェント化はまだまだ止まりそうにありません。今後のトレンドは、以下の点に重点が置かれるでしょう。

• AI ディープセルフラーニング: 装置は、製品品質データ (目視検査結果など) のリアルタイムフィードバックに基づいてプロセスパラメータを自動的に微調整し、真の「適応型」生産を実現します。

• 協働製造:スリッター機は実行ユニットであるだけでなく、データノードでもあり、印刷機、コーティング機、品質検査機などの上流および下流の設備と深く連携して、インテリジェントな「無人組立ライン」を形成します。

• 持続可能性: インテリジェントなアルゴリズムにより、エネルギー消費管理に重点が置かれ、機器の起動と停止および動作時のエネルギー消費が最適化され、材料の利用率を最大化することで産業廃棄物が削減され、グリーン製造が促進されます。

結論

高効率、低コスト、高品質、短納期が追求される今日のラベル印刷業界において、スリット加工はもはや単純な物理的なカッティング工程ではありません。「コイルから完成品まで」をスマートに実現するインテリジェントスリッターは、ハードウェア、ソフトウェア、データの緊密な統合を通じて、従来のモデルの頑固な病を徹底的に解決し、バックエンド処理を「コストセンター」から「バリューセンター」へと変革し、ラベル印刷業界全体をデジタル化、ネットワーク化、インテリジェント化へと加速させます。インテリジェントスリッターへの投資は、設備のアップグレードだけでなく、企業の経営モデルと競争力の抜本的な再構築でもあります。