以下は、初心者から熟練者までフィルムスリッターの操作仕様と安全上の注意点に関する詳細なガイドです。オペレーターが機器の使用スキルを体系的に習得し、安全な生産を確保するのに役立ちます。

まず、フィルムスリッターの基本認識

1. 装備構成

◦ 巻き出しシステム(巻き出し軸、張力制御)、補正装置、スリット工具ホルダー(丸刃、ストレートカッター)、巻き取りシステム(コアクランプ、圧力制御)、伝送システム、制御システム(PLC/HMI)。

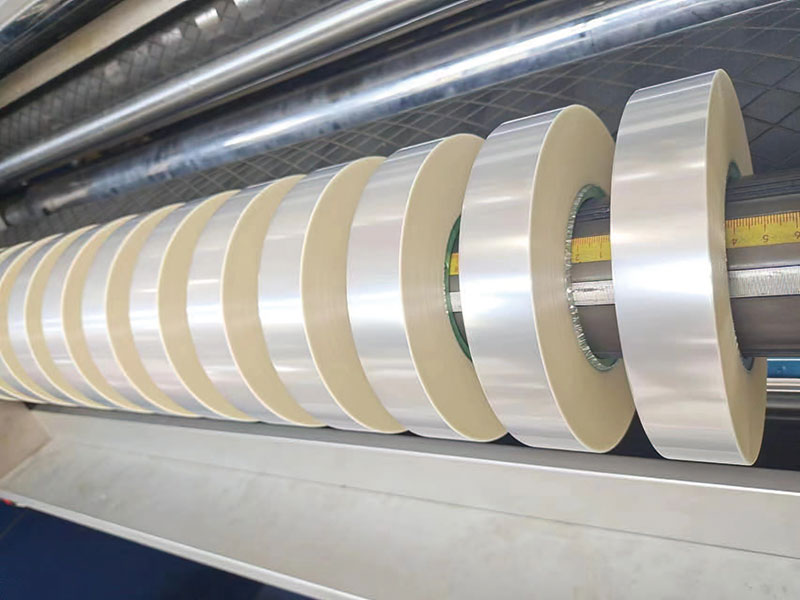

2. 動作原理

◦ フィルムは巻出し張力により展開され、ガイドローラーと補正後、ツールにより必要な幅にスリットされ、最終的に独立したコイルに巻き戻されます。

第二に、運用仕様(段階的)

1. 電源を入れる前の準備

• 機器検査

◦ ツールが摩耗または緩んでいないこと、空気圧/油圧システムの圧力が正常であること、潤滑点にオイルが注がれていることを確認します。

◦ 緊急停止ボタンと光電保護装置が有効かどうかを確認します。

• 材料の準備

◦ フィルムの仕様(幅、厚さ、材質)を確認し、適合するコア(直径、材質)を選択します。

◦ 操作中にたわみが生じないように、巻き出しシャフトが引き込みシャフトと平行になっていることを確認してください。

• パラメータ設定

◦ スリット幅、張力値(巻き出し/巻き取り)、スリット速度(初回は低速試運転を推奨)を入力します。

2. 電源を入れて実行する

•ステップ

1). 電源を入れ、機器を予熱します(加熱装置がある場合)。

2). フィルムの貫通: 各ローラーシャフトを通してフィルムを手動で引っ張ることで、しわやずれが生じないようにします。

3). テストカット:低速で運転し、スリットエッジの平坦性を確認し、張力を調整するか、偏差を修正します。

4)正式生産:徐々にプロセス要件に合わせてスピードを上げ、巻き取りの正確さを監視します。

• 重要管理点

• 張力制御:巻出し張力>牽引張力>巻取り張力(減少原理)。

• 補正調整: フィルムの端は常にセンサーのベースラインに揃えられます。

3. シャットダウンと材料の変更

• 通常のダウンタイム

1. 速度を最低ギアに下げてフィルムをカットします。

2. 完成品のロールを取り出し、ラベルを貼ります(仕様とバッチを記入します)。

3. ツールホルダーとローラーシャフトの残留フィルムチップを清掃します。

• 緊急停止

◦ 障害に対処した後は、直ちに緊急停止ボタンの写真を撮り、すべての安全装置をリセットしてください。

3番目は安全ポイント

1. 個人の安全

• 保護具:ぴったりとした作業服、耐切創手袋、ゴーグル(ナイフを扱う場合)を着用する必要があります。

• 危険区域:

◦ ツールホルダーおよびローラー走行エリアに近づかないでください(保護カバーが必要です)。

◦ フィルムの破損に対処する場合は、機械を停止して専用のツールを使用する必要があります。

• 電気安全: 濡れた手でコントロールパネルを操作しないでください。また、配線の絶縁を定期的に確認してください。

2. デバイスの安全性

• ツール管理:

◦ ツールの取り付け/交換時には電源をロックし、落下による損傷を防ぐために磁気ツールを使用してください。

◦ バリやフィルムの剥がれを防ぐために、パッシベーションツールを適時に交換してください。

• 火災予防対策:

◦ 作業場では裸火は禁止されており、PE/PP などの可燃性フィルムには消火器 (CO₂ または乾燥粉末) を備える必要があります。

3. 環境と運用規律

◦ 地面を乾燥した状態に保ち、油が付着しないようにし、通路から離れた場所に資材を積み重ねます。

◦ 危険度の高いリンク(大型ロールフィルムの吊り上げなど)の操作は1人で行うことを固く禁じ、2人で協力する必要があります。

第4に、よくある問題と解決策

• 巻きムラ:空気圧が均一かどうか、コアが変形していないかどうかを確認し、巻き圧力の勾配を調整します。

• スリッティングバリ:カッター角度が正しくないか摩耗しているため、再研磨または交換が必要です。

• 張力の変動:空気圧バルブの安定性とフィルムに静電吸着があるかどうかを確認します(静電気除去装置を追加できます)。

第五に、高度な熟練スキル

1. プロセスの最適化

◦ フィルムの特性に応じてパラメータの組み合わせを調整します(例:PET 高張力、PVC 低温)。

◦ 高弾性フィルムは超音波スリット技術を使用して加工されます。

2. 予防保守

◦ 定期的に張力センサーを校正し、エアフィルターを清掃し、PLC プログラムをバックアップします。

3. 自動化のアップグレード

◦ 欠陥を自動的に識別する視覚検査システムを導入するか、自動巻き戻しロボットアームを設置します。

6番目は、トレーニングと評価の提案

• 初級レベル: 基本的な操作と緊急停止プロセスを習得します (1 週間の実践トレーニング)。

• 熟練: パラメータを独自にデバッグし、一般的な障害に対処します (1 ~ 3 か月)。

• エキスパート: 設備の改造やプロセス開発に参加します (6 か月以上の経験が必要)。

上記の内容を体系的に学習し、実践的な演習と組み合わせることで、オペレーターは生産の安全性と効率性を確保しながら、徐々に熟練レベルへと向上することができます。企業は、規範意識を強化するために、定期的に安全訓練とスキル評価を実施することをお勧めします。